- Hjem

- Produkter

- Ansøgninger

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

- Om os

- Nyheder

- Kontakt os

-

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

Menu

- Hjem

- Produkter

- Ansøgninger

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

- Om os

- Nyheder

- Kontakt os

Produkt Søgning

Sprog

Afslut Menu

Forskning i viklingsproces og efterbehandlingsteknologi af CBB11 Induktiv metalliseret foliepolypropylenfilmkondensator

Forskning i viklingsproces og efterbehandlingsteknologi af CBB11 Induktiv metalliseret foliepolypropylenfilmkondensator

1. Præcisionsviklingsproces med metalliseret film og isolerende dielektrisk lag

Viklingsprocessen er et vigtigt trin i fremstillingsprocessen for CBB11 Induktiv metalliseret foliepolypropylenfilmkondensator , og dens kvalitet påvirker direkte den elektriske ydeevne og mekaniske stabilitet af kondensatoren. Denne proces kræver, at den metalliserede film og det isolerende dielektriske lag skiftevis vikles i henhold til en specifik struktur for at danne en tæt og ensartet cylindrisk kerne. Denne proces kræver ekstremt høj præcision af produktionsudstyret, og det er nødvendigt at sikre, at filmens spænding under viklingsprocessen forbliver konstant og moderat. Overdreven spænding kan let forårsage deformation af filmen eller skader på metallaget, mens for lidt spænding vil få den snoede struktur til at være løs, hvilket påvirker den mekaniske styrke og den elektriske ydelse af kondensatoren.

Under viklingsprocessen er tilpasningskontrollen af filmen også afgørende. Hvert lag af filmen skal opretholde en præcis kantjustering, og enhver let afvigelse kan forårsage ujævn fordeling af det elektriske felt inde i kondensatoren og derved påvirke dens modstandsspænding og levetid. Moderne avanceret produktionsudstyr er normalt udstyret med et fotoelektrisk justeringssystem med høj præcision, der kan overvåge og justere filmpositionen i realtid for at sikre nøjagtigheden af viklingsprocessen. På samme tid skal viklingshastigheden også kontrolleres omhyggeligt. For hurtig hastighed kan forårsage akkumulering af filmstress, mens for langsom hastighed vil påvirke produktionseffektiviteten.

Renligheden og temperaturen og fugtighedsforholdene i det snoede miljø bør ikke ignoreres. Et rent miljø kan forhindre, at udenlandske partikler rulles ind i filmlagene, mens passende temperatur og fugtighed hjælper med at bevare filmens dimensionelle stabilitet. Kun gennem disse nøjagtige kontroller kan sårkernen sikres at have en ensartet og tæt struktur, hvilket lægger et godt fundament for efterfølgende processer.

2.. Hot pressende formningsproces og dens indflydelse på kernestrukturen

Den sårede cylindriske kerne skal formes ved varm presning, hvilket er afgørende for at stabilisere kondensatorens struktur. Den varme presserende proces udføres normalt i specielt udstyr, og den ideelle bindingstilstand mellem lagene i kernefilmen opnås gennem nøjagtigt kontrolleret temperatur og tryk. Valget af temperatur skal tage hensyn til egenskaberne ved polypropylenmaterialet, som skal sikre tilstrækkelig blødgøring til at opnå tæt binding mellem lagene, og undgå overdreven temperatur, der forårsager materialedordning eller ændringer i ydelsen af metallaget.

Indstillingen af trykparametre kræver også forsigtighed. Moderat tryk kan eliminere de små huller dannet under viklingsprocessen og forbedre kontakten mellem lag, men overdreven tryk kan forårsage filmdeformation eller skade kontinuiteten i metallaget. Varm presningstid er også en nøglevariabel. Det er nødvendigt at sikre, at der er tid nok til, at varmen overføres jævnt til indersiden af kernen, men det bør ikke være for længe at undgå at påvirke produktionseffektiviteten.

Den optimerede varmepressproces kan gøre kernen til at danne en stabil tredimensionel netværksstruktur, hvilket forbedrer kondensatorens mekaniske styrke og dimensionelle stabilitet. God varm presserende behandling kan også forbedre den termiske kontakt mellem filmlagene, hvilket er befordrende for varmeafledningen af kondensatoren under drift. Derudover kan denne proces også eliminere den interne stress, der genereres under viklingsprocessen og reducerer ydelsesændringerne forårsaget af stressfrigivelse under brugen af kondensatoren.

3. slut ansigtselektrodeformationsproces og tekniske punkter

Kernen efter varmt presning skal danne en pålidelig elektrodeforbindelse på begge slutflader, hvilket normalt opnås gennem metalsprøjtning. Elektrodeformationsprocessen spiller en afgørende rolle i at sikre den lave kontaktbestandighed og den gode aktuelle ledningsevne for kondensatoren. Før sprøjtning skal kernenes endeflade skal behandles korrekt overfladebehandling for at sikre, at metallaget kan fastgøres fast. Dette inkluderer rengøring af slutfladen for at fjerne mulige forurenende stoffer og oxidlag, og nogle gange kræves der en let grovproces for at øge overfladearealet.

Metalsprøjtning udføres normalt ved hjælp af termisk sprøjtningsteknologi, hvor smeltede metalpartikler sprøjtes med høj hastighed på kernenes ende. Valget af sprøjtemateriale skal overveje dets ledningsevne, loddelighed og kompatibilitet med det tynde filmmetallag. Tykkelsen af metallaget skal kontrolleres under sprøjtningsprocessen. For tynd kan øge kontaktmodstanden, mens for tyk kan forårsage mekanisk stress eller tilføje unødvendigt volumen.

Sprøjtningsprocessen er også nødt til at sikre, at metallaget dækker hele endeens ansigt jævnt og undgår afdækkede områder eller ujævn tykkelse. Moderne produktionslinjer bruger ofte roterende sprøjtningsteknologi til at rotere kernen med en konstant hastighed under sprøjtningsprocessen for at opnå en ensartet metalbelægning. Efter spraying kræves passende efterbehandling, såsom udglødning af lavtemperatur, normalt for at øge samhørigheden og vedhæftningen af metallaget.

Electrodes af høj kvalitetsflade skal have lav modstand, høj mekanisk styrke og god miljøbelthed for at opretholde pålidelige elektriske forbindelser i hele kondensatorens levetid. Kvaliteten af denne proces påvirker direkte den ækvivalente seriemodstand (ESR) og frekvensegenskaber for kondensatoren og er et af de vigtigste links for at sikre kondensatorens høje ydeevne.

Iv. Energigivende behandlingsproces og dens forbedring af kondensatorens ydeevne

Energiseringsbehandling er en speciel proces i fremstillingsprocessen med induktiv metalliseret foliepolypropylenfilmkondensatorer. Ved at anvende et elektrisk felt, der er højere end den nominelle arbejdsspænding på kondensatoren under kontrollerede forhold, optimeres den dielektriske ydelse og stabiliseres. Denne proces kan effektivt eliminere de mikroskopiske defekter, der kan eksistere i polypropylenfilmen og markant forbedre pålideligheden og langvarig stabilitet af kondensatoren.

Under den aktiverende proces skal anvendelsen af spænding følge en omhyggeligt designet boosting-procedure, normalt ved hjælp af en langsom trin-for-trin-boosting-metode for at give kondensatoren mulighed for gradvist at tilpasse sig den høje elektriske feltstyrke. Temperaturkontrollen for behandlingsmiljøet er også meget vigtigt. Passende temperatur kan fremme den molekylære strukturjustering af det dielektriske materiale, men for høj temperatur kan forårsage ændringer i materielle egenskaber. Den aktiverende tid skal være lang nok til at sikre behandlingseffekten, men det bør ikke være for lang tid at undgå at påvirke produktionseffektiviteten.

En videnskabeligt designet energigivende behandling kan medføre mange præstationsforbedringer: den kan "reparere" svage punkter i dielektrikumet og danne en stabil isolerende struktur i disse områder ved at inducere lokal udladning under kontrollerede forhold; Denne proces kan afbalancere den elektriske feltfordeling i dielektrisk og reducere det lokale feltstyrke -koncentrationsfænomen; Den aktiverende behandling kan også stabilisere kapacitansværdien af kondensatoren og reducere parameterdrift under efterfølgende anvendelse.

Det er værd at bemærke, at effekten af den energigivende behandling er vedvarende, hvilket kan udvide kondensatorens levetid markant og forbedre dens pålidelighed i barske miljøer. Selvom denne proces øger produktionsomkostningerne og tiden, er det et uundværligt nøgletrin til produktion af kondensatorer af høj kvalitet.

V. Kvalitetskontrolmetoder til viklingsproces og efterbehandling

For at sikre, at viklings- og efterbehandlingsprocesserne med induktiv metalliseret foliepolypropylenfilmkondensatorer opnår de forventede resultater, skal der etableres et strengt kvalitetskontrolsystem. Dette system bør omfatte flere links, såsom online -detektion, procesovervågning og færdig produkttest for at danne et omfattende kvalitetssikringsnetværk.

I viklingsprocessen er realtidsovervågning af filmspænding og tilpasning et grundlæggende krav. Avanceret udstyr er normalt udstyret med sensorer med høj præcision og feedback-systemer, der kan justere procesparametre i realtid. Det er også nødvendigt at regelmæssigt prøve og kontrollere tværsnitsstrukturen i den snoede kerne for visuelt at evaluere viklingskvaliteten. Den varme presseproces kræver overvågning af nøgleparametre, såsom temperatur, tryk og tid for at sikre konsistensen af behandlingsbetingelserne for hver batch af produkter.

For dannelsesprocessen for End Face Electrode er der ofte anvendte kontaktbestandighedstest og visuel inspektion. Sprøjtkvaliteten kan evalueres ved prøveudtagning og måling af ledningsevnen af elektroden og observere belægningens ensartethed. Empowerment -processen kræver registrering af behandlingsparametrene for hver batch af produkter og verificering af behandlingseffekten gennem en modstandsspændingstest.

Den endelige kvalitetsverifikation bør omfatte nøgleparametertest, såsom kondensatorens kapacitet, tabsvinkel, isoleringsmodstand og modstå spændingsstyrke. For applikationer med krav til høj pålidelighed kræves det også, at miljøforsøg og accelererede livstests omfattende evaluerer produktydelsen. Ved at etablere et komplet sporbarhedssystem af høj kvalitet, kan ydelsesdataene for hver kondensator være tilknyttet dens produktionsprocesparametre, hvilket giver datasupport til procesoptimering.

ANBEFALEDE PRODUKTER

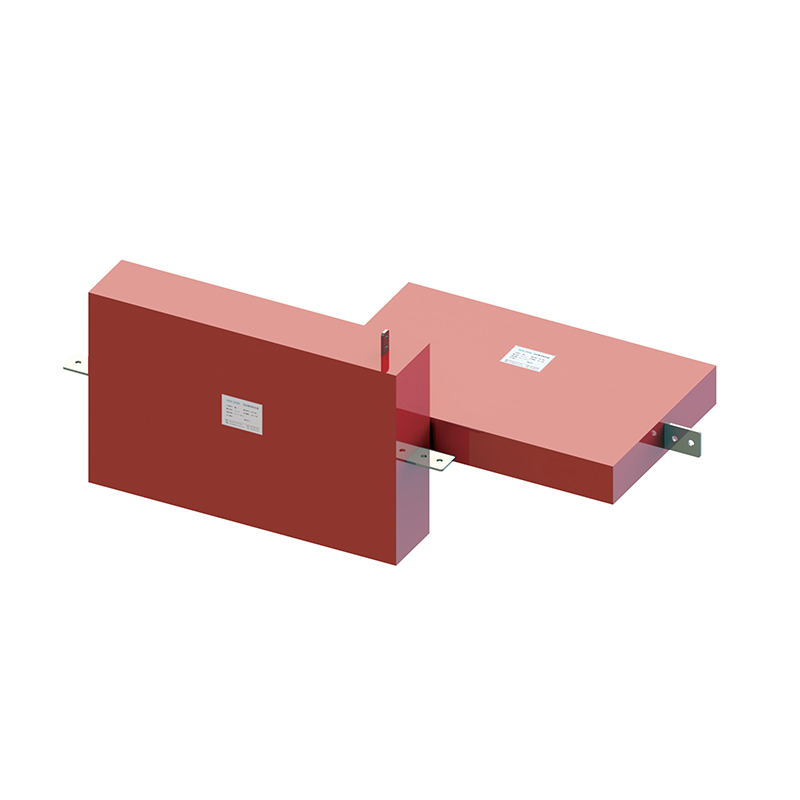

-

WPH seires High Voltage Pulse Capacitor

Funktioner: Isoleret hus, tør type Metal... Se mere

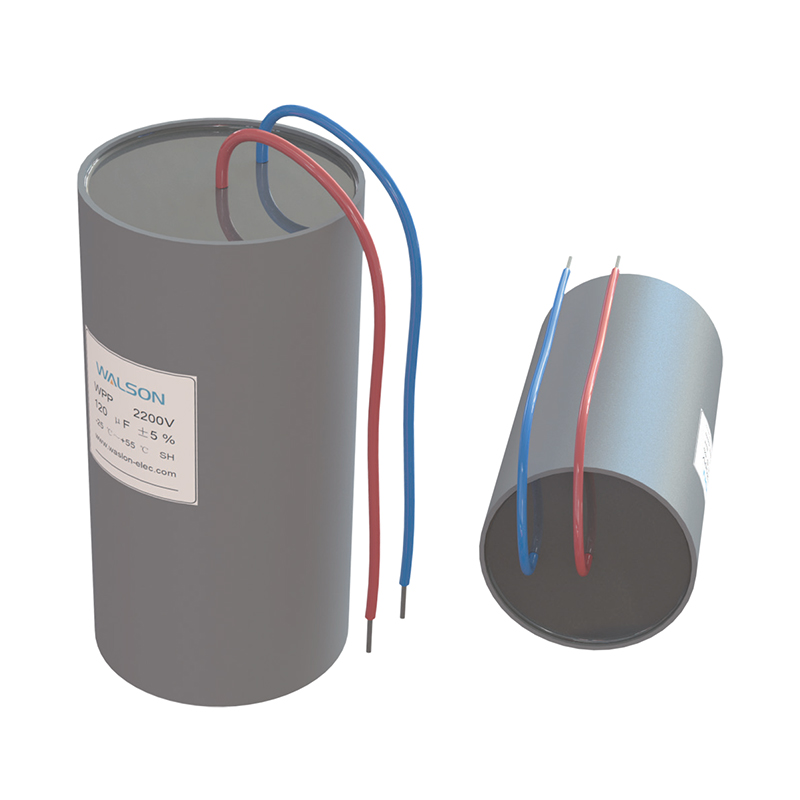

-

WPP serie metalliseret polypropylen film pulskondensator

Funktioner: Tørt indkapslet med cylindrisk pla... Se mere

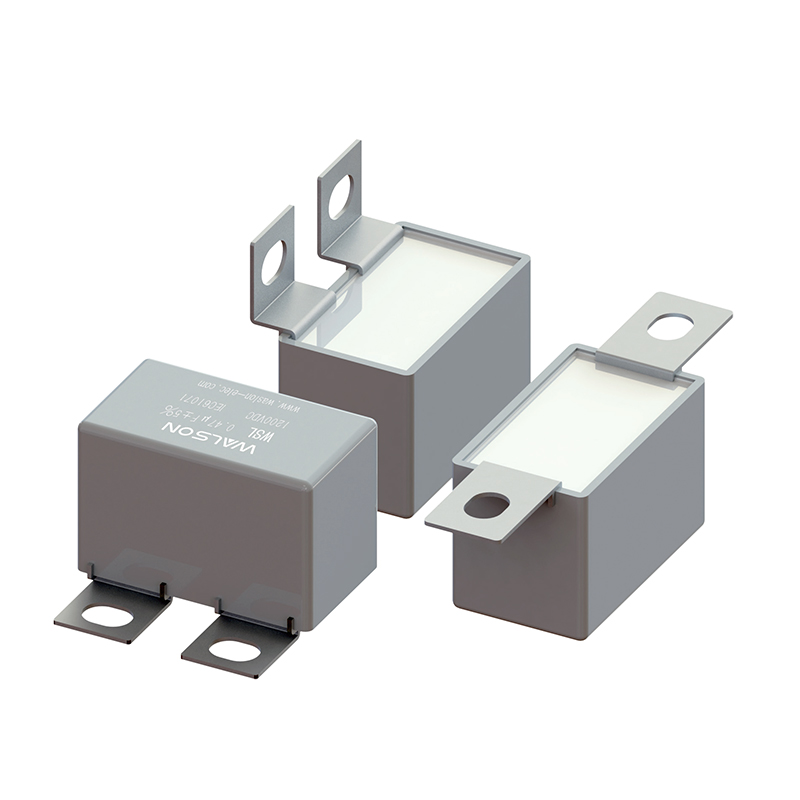

-

WSL serie Snubber kondensator til IGBT (lug terminaler)

Funktioner: Højtemperaturbestandig PP-film som... Se mere

-

WAS-serien forseglet enkelt-/trefaset AC-filterkondensator

Funktioner: Metalliseret polypropylen film med... Se mere

- Adresse: nr. 22, Xingye Road, Changjing Town, Jiangyin, Wuxi City, Jiangsu-provinsen

- Postnummer: 214104

- Telefon : +86 - 138 1203 1188

- Tlf: +86 - 0510 - 88719928 - 805

- Fax: +86 - 0510 - 88719928

- E-mail: [email protected] / [email protected]

- Hjem

- Produkter

- Ansøgninger

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

- Om os

- Nyheder

- Kontakt os

Ophavsret og kopi; Wuxi Walson Electronics Co., Ltd. Metalliseret filmkondensator Kina fabrikanter