- Hjem

- Produkter

- Ansøgninger

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

- Om os

- Nyheder

- Kontakt os

-

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

Menu

- Hjem

- Produkter

- Ansøgninger

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

- Om os

- Nyheder

- Kontakt os

Produkt Søgning

Sprog

Afslut Menu

Hvorfor bruger DC-Link-kondensatoren til PCB en specifik pakke og lead-out-metode?

Hvorfor bruger DC-Link-kondensatoren til PCB en specifik pakke og lead-out-metode?

De DC-Link-kondensator til PCB bruges hovedsageligt i DC -kredsløb og påtager sig den vigtigste opgave at opbevare og frigive elektrisk energi. I elektroniske systemer er DC -output fra strømforsyningen ikke en ideel glat DC, men har en vis grad af krusning. Disse krusninger er som understrømme i kredsløbet, hvilket kan forstyrre følsomme elektroniske komponenter og endda påvirke ydelsen og stabiliteten af hele systemet. Det primære ansvar for DC -linkkondensatoren er at fungere som en "spændingsregulator". Gennem sin egen opladnings- og udledningsproces udjævner den effektivt disse krusninger, gør output -DC -spændingen mere stabil og giver et rent og pålideligt strømforsyningsmiljø til nedstrøms kredsløb.

Ikke kun det, når man står over for øjeblikkelige ændringer i belastningen, såsom motorstart, elektronisk udstyr, der skifter arbejdstilstand øjeblikkeligt osv., Skifter den aktuelle efterspørgsel i kredsløbet dramatisk. På dette tidspunkt kan DC -linkkondensatoren reagere hurtigt, frigive eller absorbere elektrisk energi, spille en bufferrolle, undgå store spændingsudsving, beskytte andre komponenter i kredsløbet mod skader forårsaget af nuværende chok og sikre, at systemet kan fungere glat under forskellige arbejdsvilkår. Dets betydning er som hjertet af den menneskelige krop, der kontinuerligt leverer stabilt "energiblod" til hele kredsløbssystemet og opretholder den normale drift af elektronisk udstyr.

Flammehæmmende plastikskal: En sikker og solid fæstning

Under driften af elektronisk udstyr, især i nogle applikationsscenarier med høj effekt og høj varmeproduktion, kan den potentielle brandrisiko ikke ignoreres. Når en brand opstår, vil det ikke kun forårsage skade på udstyret, men også forårsage alvorlige sikkerhedsulykker, hvilket resulterer i tab og ejendomstab. Derfor er den flammehæmmende ydelse af deres skalmaterialer for nøglekomponenter såsom DC -link -kondensatorer afgørende.

De UL94 standard, as a globally recognized test standard for the combustion performance of plastic materials, provides an authoritative basis for evaluating the flame retardant ability of materials. Among them, the UL94 V-0 level represents extremely high flame retardant performance. Plastic materials that reach this level can respond quickly when facing flames, effectively prevent the spread of flames, and greatly reduce the possibility and degree of harm of fire.

De use of flame-retardant plastic shells that meet the UL94 V-0 standard is like putting on a solid "fireproof armor" for DC link capacitors. When the ambient temperature rises abnormally or even encounters open flames, this shell can delay the development of the fire with its own flame retardant properties, buying precious time for personnel evacuation and fire fighting. At the same time, it can also prevent the combustible materials inside the capacitor from contacting with external fire sources, cutting off the chain of fire occurrence from the source, and ensuring that the entire electronic equipment operates in a safe environment.

Derudover har den flammehæmmende plastikskal også gode mekaniske og isoleringsegenskaber. Det kan give pålidelig fysisk beskyttelse af den delikate struktur inde i kondensatoren, modstå ekstern mekanisk stress, såsom kollision og vibration, og forhindre, at interne komponenter bliver beskadiget. På samme tid, som en elektrisk isoleringsbarriere, forhindrer den effektivt den aktuelle lækage, sikrer udstyrets elektriske sikkerhed og gør det muligt for DC -linkkondensatoren at arbejde stabilt i et komplekst elektrisk miljø.

Epoxyharpiksforsegling: En problemfri barriere med effektiv beskyttelse

I brugsmiljøet for mange elektroniske enheder er der ofte forskellige ugunstige faktorer, såsom fugtig luft, ætsende gasser, støvpartikler osv. Disse faktorer er som "usynlige mordere" af elektroniske komponenter, som gradvist kan uddrive den interne struktur af kondensatoren, hvilket resulterer i ydelsesnedbrydning og endda forårsager fejl, såsom kortslutninger. For at imødekomme disse udfordringer blev epoxyharpiksforseglingsteknologi til og blev en solid forsvarslinje for at beskytte DC -link -kondensatorer.

Epoxyharpiks er en termohærdende harpiks, der kan danne en højstyrke, højstabilitetsmateriale ved kemisk reaktion med et specifikt hærdemiddel. Det har vist mange fremragende fordele i forseglingsanvendelsen af DC -link -kondensatorer.

Epoxy -harpiks har fremragende vandtæt præstation. De specielle grupper i sin molekylære struktur kan danne stramme kemiske bindinger med vandmolekyler, hvilket effektivt blokerer for penetrationen af fugt. I et fugtigt miljø, hvad enten det er et industrielt værksted med høj luftfugtighed eller udendørs elektronisk udstyr, der kan blive angrebet af regn, kan DC-linkkondensatorer forseglet med epoxyharpiks være sikker og sunde, og de interne komponenter vil ikke kortslutning eller korrodere på grund af fugt, hvilket sikrer den pålidelige betjening af udstyret under barsh luftfugtighedsbetingelser.

Det har også god forsegling. Under hærdningsprocessen kan epoxyharpiks perfekt fylde de små huller og hulrum inde i kondensatorhuset for at danne et problemfrit tætningslag. Dette forhindrer ikke kun indtrængen af fugt, men blokerer også effektivt indtræden af andre forurenende stoffer, såsom støv og ætsende gasser. Selv i støvede fabriksmiljøer eller steder, hvor der er risiko for kemisk korrosion, kan indersiden af kondensatoren altid forblive ren og tør, hvilket undgår ydelsesnedbrydning forårsaget af ophobning af forurenende stoffer.

Epoxyharpiks har stærk tolerance over for forskellige kemiske stoffer, såsom syrer, alkalier og salte. I noget elektronisk udstyr i det kemiske, elektroplettering og andre industrier kan der eksistere forskellige ætsende kemikalier i det omgivende miljø. Epoxyharpiksforseglingslaget af DC-forbindelseskondensatoren kan modstå erosionen af disse kemikalier som et fast skjold, hvilket forhindrer metaldele og interne kredsløb af kondensatoren i at blive korroderet og derved udvide kondensatorens levetid og sikre den langsigtede stabile betjening af udstyret i et komplekst kemisk miljø.

Dens stærke bindingsstyrke er også en stor fordel. Epoxyharpiks kan være tæt bundet til det ydre skalmateriale fra kondensatoren og overfladen af de interne komponenter for at danne en stærk forbindelse. Denne pålidelige binding forbedrer ikke kun forseglingens stabilitet, men forbedrer også den mekaniske styrke af hele kondensatorstrukturen, hvilket gør det muligt for den at klare mekaniske spændinger, såsom vibrationer og påvirkning, sikre, at kondensatorens interne komponenter ikke vil blive forskudt eller beskadiget i forskellige hårde mekaniske miljøer og opretholde den normale arbejdstilstand.

Tinned Copper Terminal Lead-Out: Garanti for fremragende elektrisk forbindelse

DC Link -kondensatorer er nødt til at etablere pålidelige elektriske forbindelser med andre komponenter i kredsløbet for at opnå jævn transmission og distribution af elektrisk energi. Som den elektriske lead-out terminal af kondensatoren, spiller den dåse kobberterminal en nøglerolle i denne proces. Dens unikke ydelsesegenskaber giver en solid garanti for effektive og stabile elektriske forbindelser.

Kobber, som et fremragende ledende materiale, har ekstremt lav resistivitet. Dette betyder, at når strømmen passerer gennem kobberterminalen, kan den overføres glat med meget lidt modstand, og derved reducerer tabet af elektrisk energi under transmissionsprocessen. Sammenlignet med nogle andre materialer med dårlig ledningsevne kan brugen af kobberterminaler markant forbedre kredsløbets energiforbrugsevne og reducere unødvendigt energipræg. I nogle applikationsscenarier med ekstremt høje krav til energieffektivitet, såsom det elektriske drevsystem med nye energikøretøjer og højeffektiv effektmoduler i datacentre, er denne fordel af kobberterminaler særlig vigtig og kan give stærk støtte til energibesparende drift af udstyr.

For yderligere at forbedre ydelsen og pålideligheden af kobberterminaler er et tyndt lag tin normalt udpladet på deres overflade. Tinningsprocessen bringer flere fordele. Tin har god oxidationsmodstand og kan danne en tæt oxidbeskyttelsesfilm på overfladen af kobberterminalen, hvilket effektivt forhindrer kobber i kemisk at reagere med ilt i luften og derved undgå kobberoxidation og rustning. Dette udvider ikke kun terminalens levetid, men sikrer også den langsigtede stabilitet af den elektriske forbindelse. Fordi når overfladen af kobberterminalen er oxideret, vil dens modstand stige, hvilket resulterer i et fald i effektiviteten af kraftoverførsel og kan endda forårsage problemer som dårlig kontakt, og tinbelægningslaget kan godt forhindre, at disse situationer sker.

De tin plating layer can also improve the solderability of the terminal. When the DC link capacitor is installed on the PCB board, it is usually necessary to achieve electrical connection by welding. The tinned copper terminal can better blend with the solder to form a firm and reliable solder joint. This makes the welding process easier to operate, the welding quality is more stable, and the risk of electrical failure caused by poor welding is reduced. In the large-scale production of electronic equipment, good solderability can improve production efficiency, reduce production costs, and ensure the consistency of product quality.

Tinbelagte kobberterminaler har også god mekanisk styrke og korrosionsbestandighed. Under brugen af elektronisk udstyr kan terminalerne blive udsat for forskellige mekaniske spændinger, såsom tilslutning og frakobling, vibration osv. Den tinbelagte kobberterminal kan modstå disse eksterne kræfter med sin egen mekaniske styrke uden at blive let deformeret eller beskadiget, hvilket sikrer pålideligheden af den elektriske forbindelse. På samme tid, i nogle miljøer med ætsende gasser eller væsker, kan det fortinnet lag give yderligere beskyttelse af kobberterminalerne, modstå korrosion, sikre, at terminalerne stadig kan fungere normalt i barske miljøer og opretholde en stabil elektrisk forbindelse mellem kondensatoren og kredsløbet.

Omfattende fordele: Synergy skaber fremragende præstation

De DC link capacitor adopts a combination design of flame-retardant plastic shell, epoxy resin sealing and tinned copper terminal lead-out. It is not a simple stacking of components, but the various parts work together and complement each other, laying a solid foundation for the excellent performance and reliable operation of the capacitor.

De flame-retardant plastic shell provides key safety protection, effectively reduces the risk of fire, and creates good conditions for the safe operation of the entire electronic equipment. At the same time, as the external protection structure of the capacitor, it provides a stable physical environment for the internal components to resist external mechanical shock and environmental interference. Epoxy resin sealing further strengthens the protection of internal components. Through efficient waterproof, dustproof and anti-corrosion performance, it ensures that the inside of the capacitor is always in an ideal working state and is not affected by external harsh environmental factors. Tinned copper terminal lead-out focuses on achieving excellent electrical connection, with low resistance and high stability, ensuring efficient and reliable transmission of electric energy between the capacitor and the circuit.

Når disse tre er organisk kombineret, gør den frembragte synergistiske effekt det muligt for DC -link -kondensatorer at fungere godt i forskellige komplekse applikationsscenarier. Inden for industriel automatisering, mod det hårde miljø med høj temperatur, høj luftfugtighed, støv og stærk elektromagnetisk interferens, kan den flammehæmmende skal og epoxyharpikse-tætning af kondensatoren effektivt modstå miljømæssig erosion, og den fortinnede kobberterminaler sikrer stabil elektrisk forbindelse i komplekse elektriske miljøer, hvilket giver pålidelig strømstøtte til stabil drift af automatiseringsudstyr. I batteristyringssystemet og Motor Drive System of New Energy Vehicles er ydelsen og pålideligheden af kondensatorer ekstremt høj. Dette kombinationsdesign kan imødekomme behovene ved stabil opbevaring og hurtig frigivelse af elektrisk energi under forhold som højhastighedskørsel og hyppigt start-stop, samtidig med at den sikrer elektrisk sikkerhed og miljøtilpasningsevne under køretøjets drift.

Fra et designperspektiv overvejer dette kombinationsdesign fuldt ud de forskellige udfordringer, som elektronisk udstyr kan møde i forskellige applikationsscenarier, og optimerer omfattende nøglefaktorer såsom sikkerhed, beskyttelse og elektrisk ydeevne. Det forbedrer ikke kun ydelsen og pålideligheden af selve DC -link -kondensatoren, men forbedrer også stabiliteten, holdbarheden og sikkerheden af elektronisk udstyr som helhed. Med den kontinuerlige udvikling af elektronisk teknologi bliver ydelseskravene til elektroniske komponenter stadig strengere. Denne omhyggeligt designede og verificerede kombinationsløsning giver utvivlsomt en stærk garanti for DC -link -kondensatorerne for PCB til at fortsætte med at spille en nøglerolle i fremtidige komplekse applikationer og bliver en vigtig kraft til at fremme udviklingen af elektronisk udstyr til højere ydeevne og mere pålidelig retning.

ANBEFALEDE PRODUKTER

-

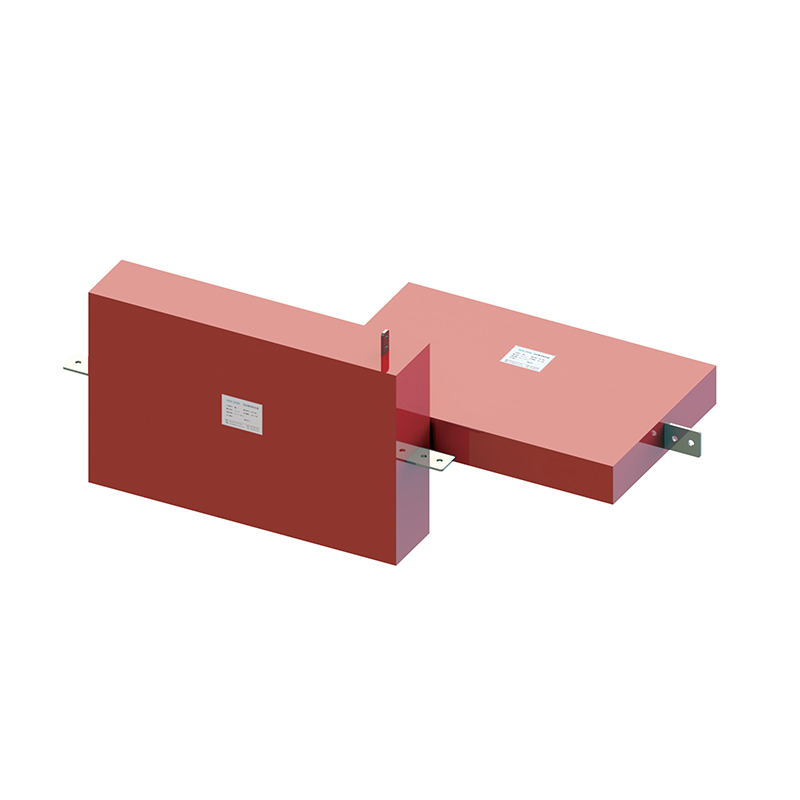

WPH seires High Voltage Pulse Capacitor

Funktioner: Isoleret hus, tør type Metal... Se mere

-

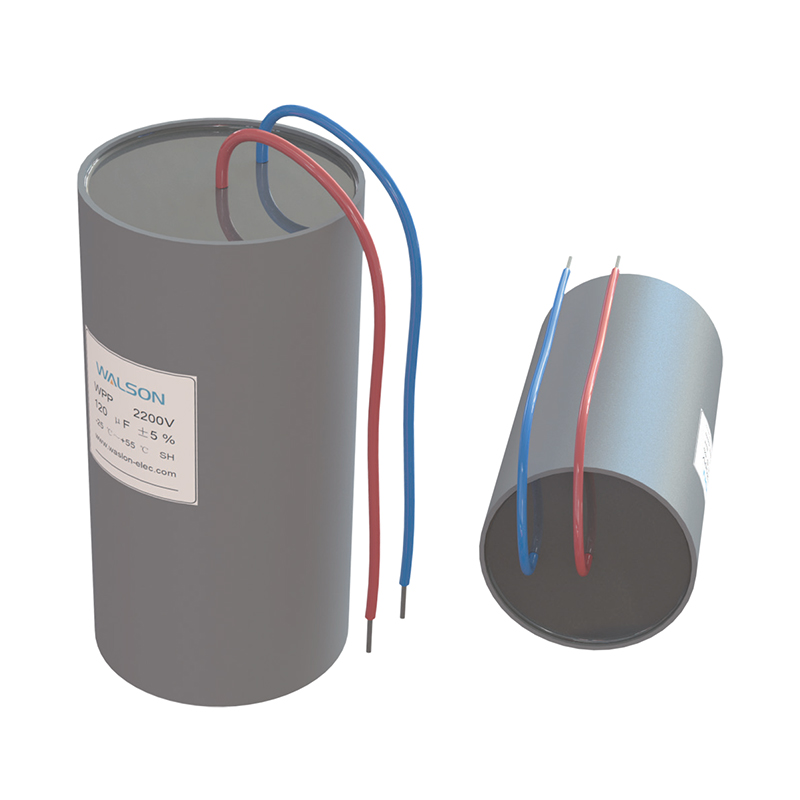

WPP serie metalliseret polypropylen film pulskondensator

Funktioner: Tørt indkapslet med cylindrisk pla... Se mere

-

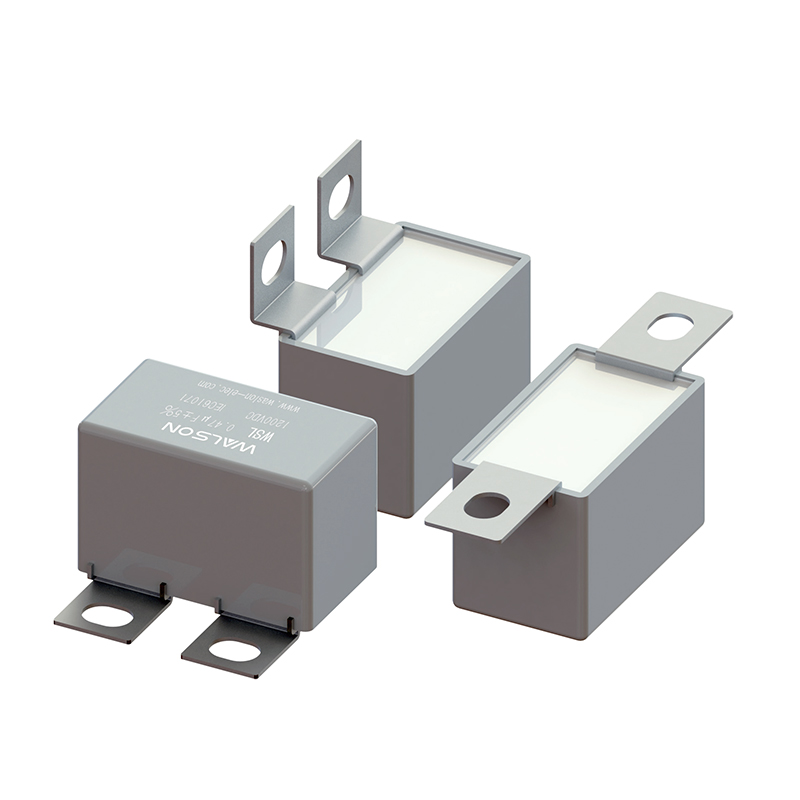

WSL serie Snubber kondensator til IGBT (lug terminaler)

Funktioner: Højtemperaturbestandig PP-film som... Se mere

-

WAS-serien forseglet enkelt-/trefaset AC-filterkondensator

Funktioner: Metalliseret polypropylen film med... Se mere

- Adresse: nr. 22, Xingye Road, Changjing Town, Jiangyin, Wuxi City, Jiangsu-provinsen

- Postnummer: 214104

- Telefon : +86 - 138 1203 1188

- Tlf: +86 - 0510 - 88719928 - 805

- Fax: +86 - 0510 - 88719928

- E-mail: [email protected] / [email protected]

- Hjem

- Produkter

- Ansøgninger

- Kondensatorer til husholdningsapparater

- Kondensatorer til strømforsyning

- Kondensatorer til LED belysning

- Kondensatorer til mobile og DSL-apparater

- Kondensatorer til biler og køretøjer

- Kondensatorer til fotovoltaiske invertere

- Kondensatorer til vindkraftværker

- Kondensatorer til vedvarende energisystemer

- Kondensatorer til induktionsopvarmning

- Kondensatorer til medicinsk udstyr

- Kondensatorer til industriel kontrol

- Kondensatorer til Power Electric

- Kondensatorer til jernbanetransit

- Kondensatorer til Smart Grid

- Kondensatorer til Universitet og Forskningsinstitut (Højenergifysik)

- Om os

- Nyheder

- Kontakt os

Ophavsret og kopi; Wuxi Walson Electronics Co., Ltd. Metalliseret filmkondensator Kina fabrikanter